Badanie błędów ruchu osi wirującej wg ISO 230-7

Cennych informacji o możliwościach wykonywania dokładnej obróbki przez daną obrabiarkę i system mocowania narzędzi dostarcza pomiar błędów ruchu osi wirującej wrzeciona i/lub narzędzia. Położenie osi wirującej w układach mechanicznych jest pojęciem czysto teoretycznym. Ze względu na geometryczne błędy wykonania wrzeciona, oprawek narzędziowych oraz właściwości dynamicznych (masowo-dysypacyjno-sprężystych) układu, rzeczywista oś obrotu jest inna od pożądanej (teoretycznej). Zawsze w układzie występują błędy ruchu osi wirującej. W celu zbadania wpływu łożyskowania wrzeciona (napięć wstępnych, luzów, poprawności montażu itp.) oraz wpływu oddziaływania siły odśrodkowej na przemieszczenie końcówki wrzeciona wykonuje się pomiar tzw. shift error. Polega to na mierzeniu składowej stałej, przemieszczeń translacyjnych i jeśli to możliwe rotacyjnych, trzpienia wzorcowego mocowanego we wrzecionie w funkcji prędkości obrotowej.

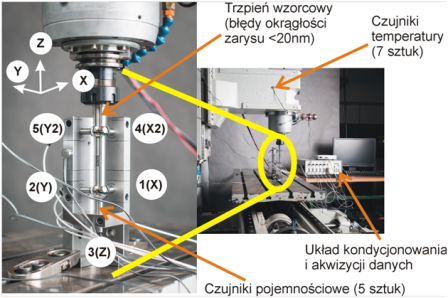

W przedmiotowych badaniach używa się specjalizowanego systemu (SEA - ang. spindle error analizer) do pomiarów błędów ruchu osi wirujących firmy Lion Precision. System ten umożliwia wykonanie pomiarów większości błędów zdefiniowanych w normie ISO 230-7. Składa się on z pięciu czujników pojemnościowych wysokiej rozdzielczości, statywu do montażu czujników, siedmiu termometrów dotykowych (PT100), układu kondycjonowania i akwizycji sygnałów pomiarowych oraz wzorcowego trzpienia. W pomiarach zostanie użyty trzpień z dwoma powierzchniami sferycznymi. Uzyska się w ten sposób możliwość pomiaru błędów ruchu pochylenia w rozpatrywanej płaszczyźnie (ang. tilt error). Błędy okrągłości trzpienia są na poziomie mniejszym niż 20 nanometrów (a zatem pomijalnie małe ze względu na ich uwzględnianie w analizie wyników pomiarów). Użycie takiego trzpienia wraz z odpowiednim algorytmem umożliwia wyznaczyć aktualną pozycję kontową osi. Ponadto mimośród umożliwia pomiar rzeczywistej prędkości obrotowej wrzecion oraz wyodrębnianie na podstawowej częstotliwości (wynikającej z prędkości obrotowej) realizacji sygnałów na jeden obrót wrzeciona. Pozwala to w analizie wyników pomiarów określić liczbę obrotów wrzeciona, z jakiej mają być uśredniane wyniki pomiarów. System umożliwia wykonanie statycznych i dynamicznych (z częstotliwością próbkowania 1,5 MHz) pomiarów. Rozmieszczenie czujników i ich oznaczenie w statywie pomiarowym przedstawia poniższy rysunek.

Układ pomiaru błędów ruchu osi wirującej wrzeciona będący na wyposażeniu Laboratorium Badań Dokładności Maszyn Technologicznych w Szczecinie

Oprócz typowych błędów zdefiniowanych w normie ISO 230-7 pomiarowi podlegają następujące błędy:

- Synch: błąd synchroniczny, czyli systematyczny składnik błędu (amplituda) wyznaczony z charakterystyki pomiarowej dla wielokrotności głównej składowej harmonicznej wynikającej z prędkości obrotowej wrzeciona. Inżynierskie interpretacja: im większa wartość błędu synchronicznego tym większe wartości błędów kształtu obrobionego zarysu.

- Fund: błąd głównej harmonicznej, czyli systematyczny składnik błędu (amplituda) wyznaczony z charakterystyki pomiarowej dla głównej harmonicznej wynikającej z prędkości obrotowej wrzeciona.

- Asynch: błąd asynchroniczny, czyli składowa błędu (amplituda) wyznaczona z charakterystyki pomiarowej dla częstotliwości innych niż głównej i jej wielokrotności. Inżynierskie interpretacja: im większa wartość błędu asynchronicznego tym gorsze parametry struktury geometrycznej powierzchni.

- TIR (ang. total indicator reading): różnica pomiędzy maksymalną a minimalną wartością mierzonego sygnału. Inżynierskie interpretacja: bicie (najczęściej bicie oprawki narzędziowej).

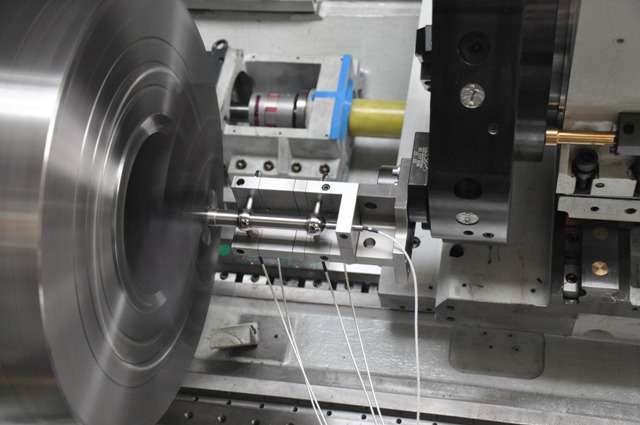

Widok systemu pomiarowego SEA w trakcie badania wrzeciona tokarki