Badanie sztywności technologicznej maszyn

Badanie sztywności statycznej przeprowadza się z użyciem pojemnościowych czujników przemieszczeń, siłownika pneumatycznego z regulatorem ciśnienia i siłomierza tensometrycznego. Przez pomiar sztywności rozumiane jest mierzenie efektów przemieszczeń wywołanych działaniem siły, którą można uznać za statyczną. Układ wymuszenia będzie generował siłę pomiędzy uchwytami - wrzecionowym i narzędziowym. Siła ta jest rzutowana na główne kierunki osi obrabiarki. Z sygnałów pomiaru przemieszczeń wyznacza się współrzędne uogólnione przemieszczeń translacyjnych i rotacyjnych. Do realizacji zadania używa się układu z możliwością regulacji periodycznej siły.

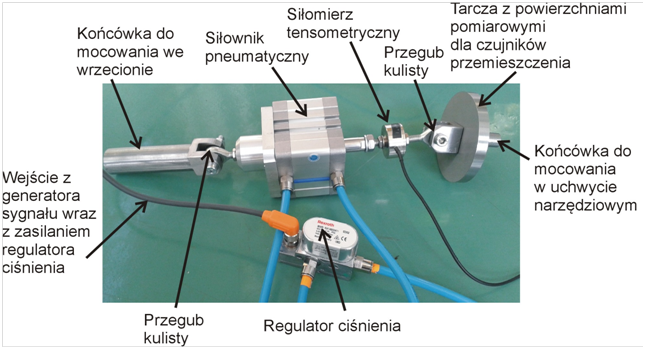

Widok układu wymuszającego siłę (ang. aktuator)

Układ ten umożliwia dla ciśnienia zasilającego 6 bar generowanie siły w zakresie ±1000 N z częstotliwością od 0,1 do 20 Hz. Do połączenia elementów wykonawczych zastosowano przeguby kuliste by wyeliminować momenty gnące. Względne przemieszczenia mierzone będą z użyciem pięciu czujników pojemnościowych. Czyli możliwym jest zmierzenie trzech translacji i dwóch rotacji trzpienia mocowanego w uchwycie narzędziowym względem elementu, na którym bazowane będą czujniki przemieszczenia. W pomiarach używa się czujniki pojemnościowe. Czujniki przemieszczenia każdorazowo i indywidualnie będą mocowane są w statywach. Ich położenie ustalane jest tak by można było zmierzyć efekty przemieszczeń względem odpowiednich brył. Następnie zmierzone przemieszczenia transformowane są do punktu przyłożenia siły.

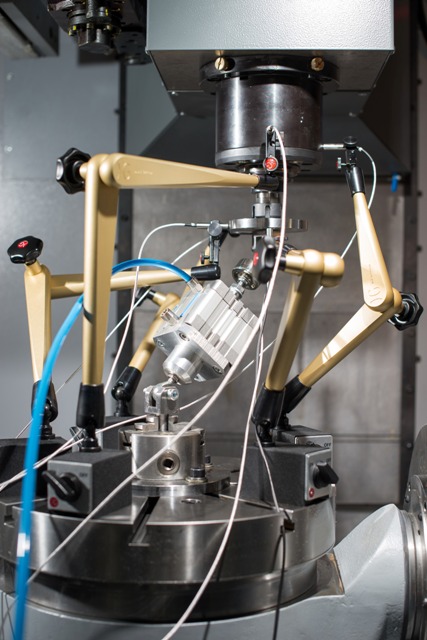

Widok systemu pomiaru sztywności technologicznej obrabiarek

Proponowany układ pomiaru sztywności, ze względu na możliwość transformowania przemieszczenia do rozważanego punktu, umożliwia jej wyznaczenie względem różnych elementów obrabiarki w różnych punktach i na odpowiednich kierunkach. Ograniczeniem jest jedynie wysięg statywów, w których mocowane są czujniki. Takie ujęcie problemu generuje źródła błędów pomiaru ze względu na arbitralne rozmieszczanie statywów, tym samym czujników przemieszczenia. Dlatego opracowano aplikację wspomagającą rozmieszczanie czujników ze względu na minimalizowanie niepewności pomiaru. Danymi wejściowymi są definicje obszarów (powierzchni), w których można potencjalnie umieścić czujnik przemieszczenia. Definicja takiego obszaru musi być poprzedzona analizą geometrii obiektu, na którym będzie można fizycznie umieścić czujnik. Każdemu z obszarów przyporządkowuje się kierunek, na którym będzie mierzone przemieszczenie. Oczywiście trzeba zdecydować o położeniu układu odniesienia, w którym będą dokonywane pomiary i zadeklarować niepewność pomiaru przemieszczenia dla każdego z czujników. Danymi wyjściowymi są optymalne współrzędne położenia czujników ze względu na otrzymywaną niepewność pomiaru współrzędnych uogólnionych przetransformowanych do punktu zamocowania układu odniesienia - czyli optymalne rozmieszczenie czujników.

Efektem końcowym pomiarów są charakterystyki siły w funkcji wywołanego działaniem tej siły przemieszczenia uogólnionego (translacyjnego i/lub rotacyjnego). Z charakterystyk takich wyznaczone są współczynniki sztywności statycznej (translacyjne i rotacyjne) na kierunkach zgodnych z kierunkami osi badanej obrabiarki.